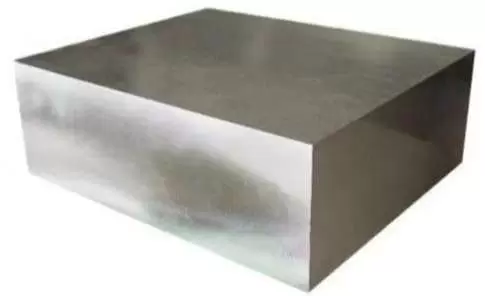

Kalıp Çeliği: Modern Endüstriyel Üretimin Sağlam Temeli

2024-10-21

Kalıp çeliği, modern imalattaki en kritik malzemelerden biridir ve otomotiv, havacılık, ev aletleri ve elektronik ürünler gibi endüstrilerde kalıp üretiminde yaygın olarak kullanılmaktadır. Kalıbın kalitesi ve ömrü yalnızca üretim verimliliğini belirlemekle kalmaz, aynı zamanda nihai ürünün kalitesini de doğrudan etkiler. Kalıp çeliği, yüksek sertlik, aşınma direnci, tokluk ve termal stabilite gibi mükemmel özellikleri nedeniyle kalıp imalatında vazgeçilmez bir malzeme haline gelmiştir. Bu makale Longteng, kalıp çeliğinin temel performans gereksinimlerini ve pratik uygulamalarını ve endüstriyel üretim için nasıl güçlü teknik destek sağladığını araştırıyor.

Kalıp Çeliğinin Temel Performans Gereksinimleri

Pratik uygulamalarda kalıp çeliğinin yüksek basınca, yüksek sıcaklıklara, aşınmaya ve karmaşık çalışma koşullarına dayanması gerekir; bu da performans gereksinimlerini sıkı hale getirir. Kalıp çeliği seçilirken hem mekanik özellikleri hem de spesifik prosesler ve çalışma koşulları dikkate alınmalıdır. Aşağıda kalıp çeliğinin ana performans gereksinimleri verilmiştir:

1. Yüksek Sertlik ve Aşınma Direnci

Sertlik, kalıp çeliğinin temel özelliklerinden biridir ve kalıbın zaman içinde verimli çalışma koşullarını sürdürme yeteneğini doğrudan belirler. Kalıplar iş parçasından kaynaklanan yüksek basınçlı darbelere ve sürtünmeye dayanıklı olmalıdır. Yetersiz sertlik hızlı aşınmaya neden olabilir, kalıp ömrünü kısaltabilir ve üretim sürekliliğini ve verimliliğini etkileyebilir. Tipik olarak, su verme ve temperleme sonrasında kalıp çeliğinin sertliğinin, yeterli aşınma direncini sağlamak için yaklaşık 50-60 HRC'ye ulaşması gerekir. Yüksek sertliğin bir başka faydası da artırılmış aşınma direncidir. Yüksek sertliğe sahip kalıp çeliği, damgalama kalıpları ve soğuk dövme kalıpları gibi uygulamalarda çok önemli olan, yoğun koşullar altında deformasyona veya aşınmaya karşı dayanıklıdır. Aşınma direnci aynı zamanda işleme sırasında kalıbın hassasiyetini de artırarak, özellikle damgalama ve enjeksiyonlu kalıplama gibi yüksek hassasiyet gerektiren işlemlerde tutarlı kalitenin korunmasına yardımcı olur. Aşınmaya dayanıklı kalıp çeliği ürün kalitesini artırmanın yanı sıra kalıp ömrünü uzatarak bakım maliyetlerini de azaltır.

2. Dayanıklılık ve Darbe Dayanımı

Dayanıklılık, özellikle yüksek yük ve yüksek darbeli ortamlarda önemli olan bir diğer önemli özelliktir. Kalıp çeliği genellikle basınçlı döküm işlemleri veya soğuk damgalama, sıcak dövme ve yüksek basınçlı döküm sırasında darbe yükleriyle karşı karşıya kalır. Yeterli tokluk olmadığında çelik çatlayabilir veya kırılabilir, bu da üretim verimliliğinden ödün verilmesine neden olabilir. İyi tokluğa sahip kalıp çeliği darbe enerjisini dağıtıp emerek çatlama veya kırılma riskini azaltır. Örneğin, yüksek basınçlı dökümde erimiş metal, kalıbı yüksek basınç altında doldurur. Kalıp çeliği, yüksek sertliği (sürtünmeye karşı koymak için) yeterli toklukla (metalin hızlı akışına ve darbesine dayanacak şekilde) dengelemelidir. Dayanıklılık ve sertlik arasındaki denge, dayanıklılığından ödün vermeden kalıbın darbe direncini korumak için kritik öneme sahiptir.

3. Termal Yorulma Direnci

Termal yorulma direnci özellikle yüksek sıcaklıklarda çalışan kalıplarda çok önemlidir. Sıcak dövme, basınçlı döküm ve döküm uygulamalarında kalıp çeliği aşırı sıcaklıklara ve hızlı sıcaklık değişimlerine maruz kalır. Zayıf termal yorulma direnci, termal çatlamaya yol açarak kalıbın ömrünü kısaltabilir ve üretim maliyetlerini ve arıza süresini artırabilir. Güçlü termal yorulma direncine sahip kalıp çeliği, sık sıcaklık dalgalanmalarına dayanabilir ve sabit mekanik özellikleri koruyabilir. Sıcak işlenen kalıp çeliği, termal yorgunluğa karşı direncini artırmak için genellikle krom, molibden ve vanadyum gibi alaşım elementleriyle zenginleştirilir. Bu elemanlar çeliğin yüksek sıcaklıklarda bile sertliğini ve çatlama direncini korumasını sağlar. Örneğin, basınçlı döküm kalıpları tipik olarak 150°C'den 600°C'ye veya daha yüksek sıcaklıklara dayanır. Kalıp çeliğinin uzun ömürlü olması ve termal çatlamaya karşı direnç sağlaması için mükemmel termal yorulma direncine sahip olması gerekir.

4. İyi Boyutsal Kararlılık

Boyutsal kararlılık, kalıp doğruluğunun uzun süre korunması açısından hayati öneme sahiptir. Yüksek hassasiyet gerektiren proseslerde, ısıl işlem sonrası kalıp çeliğinde meydana gelen boyutsal değişiklikler, kalıbın nihai doğruluğunu etkileyebilir. Çalışma sırasındaki yüksek sıcaklıklar ve basınçlar çeliğin iç yapısını değiştirerek deformasyona veya boyutsal sapmaya neden olabilir. Uygun ısıl işlem süreçleri, kalıp çeliğinin boyutsal stabilitesini optimize edebilir ve kalıbın uzun süreli kullanım sırasında orijinal doğruluğunu korumasını sağlar. Bu, sık sık kalıp ayarlaması veya değiştirme ihtiyacını azaltarak genel üretim verimliliğini artırır.

5. İyi Parlatma Performansı ve Korozyon Direnci

Plastik kalıplar için parlatma performansı ve korozyon direnci özellikle önemlidir. Plastik kalıplamada kalıp çeliği yüzeyinin cilası, ürünün görünümünü ve kalıbın ayrılma performansını doğrudan etkiler. İyi cilalama performansı, pürüzsüz bir kalıp yüzeyi sağlar, plastik ürünlerdeki yüzey kusurlarını azaltır ve kalıbın hizmet ömrünü uzatır. Kalıpların korozif plastikler veya kimyasallarla temas etmesi durumunda korozyon direnci, küf hasarını önlediği ve kalıbın ömrünü uzattığı için çok önemlidir. Kalıp çeliğinin korozyon direncini artırmak ve zamanla oksidasyon ve korozyon riskini azaltmak için sıklıkla krom ve nikel gibi alaşım elementleri eklenir. Yüksek yüzey kalitesi gerektiren plastik kalıplar için iyi cilalama performansı, ayna benzeri bir kalıp yüzeyi ve pürüzsüz kalıptan çıkarma sağlar, böylece üretim verimliliğini artırır.

Endüstriyel İmalatta Kalıp Çeliği Uygulamaları

Kalıp çeliği, kalıp üretimi gerektiren çeşitli endüstrilerde yaygın olarak kullanılmakta ve farklı üretim süreçleri için sağlam destek sağlamaktadır. Aşağıda büyük endüstriyel sektörlerde kalıp çeliğinin birkaç önemli uygulaması bulunmaktadır:

1. Otomotiv İmalatı

Otomotiv endüstrisi kalıp çeliğinin önemli bir kullanıcısıdır. Kalıp çeliği, otomobil imalatına yönelik damgalama, döküm, basınçlı döküm ve enjeksiyon kalıplarında kullanılır. Araba gövdelerine yönelik damgalama kalıpları, yüksek sertlik ve aşınma direnci gerektiren yüksek basınçlı darbelere ve sık sürtünmeye dayanmalıdır. Yüksek kaliteli kalıp çeliği, gövde parçalarının düzgün olmasını sağlar ve kalıp aşınmasından kaynaklanan kusurları azaltır. Motor üretiminde, basınçlı döküm kalıpları, erimiş metalin yüksek sıcaklık etkilerine dayanmalıdır. Kalıp çeliği yüksek sertlik ve termal yorulma direnci sergilemelidir. Örneğin H13 kalıp çeliği, üstün termal çatlama direnci ve yüksek sıcaklık dayanımı nedeniyle motor silindirleri ve pistonlarının dökümünde yaygın olarak kullanılır. Araba iç ve dış kısımları gibi plastik parçalara yönelik enjeksiyon kalıpları, P20 veya 718 gibi plastik kalıp çeliği gerektirir, Yüksek basınçlı enjeksiyonlu kalıplama sırasında boyutsal doğruluğu koruyan ve sapmaları veya yüzey kusurlarını önleyen.

2. Ev Aletleri ve Elektronik İmalatı

Ev aletleri ve elektronik imalatında plastik kalıplama ve damgalama kalıplarında kalıp çeliği kullanılmaktadır. Enjeksiyon kalıplama, cihazların kabuklarını oluşturur ve kalıp çeliğinin parlatma performansı ve korozyon direnci, ürünün görünümü ve hassasiyeti açısından kritik öneme sahiptir. Kalıp çeliği pürüzsüz bir yüzey ve daha uzun kalıp ömrü sağlar. Elektronik üretiminde, cep telefonu ve dizüstü bilgisayar kabukları için hassas enjeksiyon kalıpları, yüksek hassasiyet ve aşınma direnci gerektirir. İyi boyutsal kararlılığa ve korozyon direncine sahip kalıp çeliği, yüksek kaliteli, istikrarlı üretim sağlar. Örneğin 718 kalıp çeliği, mükemmel parlatma performansı ve korozyon direnci nedeniyle cep telefonu kabuk kalıplarında yaygın olarak kullanılmaktadır.

3. Havacılık ve Ağır Makina İmalatı

Havacılıkta kalıp çeliği, uçak yapısal bileşenleri ve motor kanatları gibi yüksek hassasiyetli ve yüksek mukavemetli parçaların üretiminde kullanılır. Bu parçalar yüksek mekanik dayanım ve hassasiyet gerektirir ve kalıp çeliği gerekli sertliği ve boyutsal kararlılığı sağlar. Ağır makine imalatında büyük, yüksek mukavemetli parçalar için dövme ve döküm kalıplarında kalıp çeliği kullanılır. Çeliğin aşınma direnci ve termal yorulma direnci, bu parçaların yüksek hassasiyetini ve gücünü sağlamak açısından kritik öneme sahiptir.

Kalıp çeliği modern endüstriyel imalatta yeri doldurulamaz bir malzemedir. Özellikleri, kalıp kalitesini ve ömrünü doğrudan etkileyerek tüm üretim sürecinin verimliliğini ve maliyetini etkiler. Uygun malzeme seçimi ve ısıl işlem sayesinde kalıp çeliği, çeşitli karmaşık çalışma koşullarına uyum sağlayan mükemmel aşınma direnci, darbe direnci ve boyutsal stabilite sergiler. Otomotiv, elektronik, beyaz eşya ve havacılık gibi sektörlerde kalıp çeliği, üretim verimliliğinin artırılmasında, maliyetlerin azaltılmasında ve ürün kalitesinin sağlanmasında önemli bir rol oynar.

Email

Email